摘要

盘管释热换热器浸没式布置在熔盐单罐蓄热器内可实现低成本的蓄放热。盘管换热器取热方式会直接影响系统的释热性能。通过数值模拟研究了换热器取热方式对单罐蓄热系统释热性能规律的影响,同时分析了释热过程中熔盐侧流场变化。结果表明,换热器上进下出的取热方式能够提高盘管换热器的出口温度、单罐释热功率及释热效率,研究结果为熔盐单罐蓄放热系统设计提供了理论依据。

引言

近年来,我国风电、太阳能发电发展迅速,然而由于电网发展滞后等因素影响,我国新能源发电消纳问题日益突出。采用蓄热技术,将晚上的低谷电或可再生能源发电通过电蓄热形式储存起来用于白天建筑物供暖或工业热利用是一种有效的解决方法。双罐熔盐低谷电蓄热集中供暖技术的成功应用为此技术推广提供了一个范例。

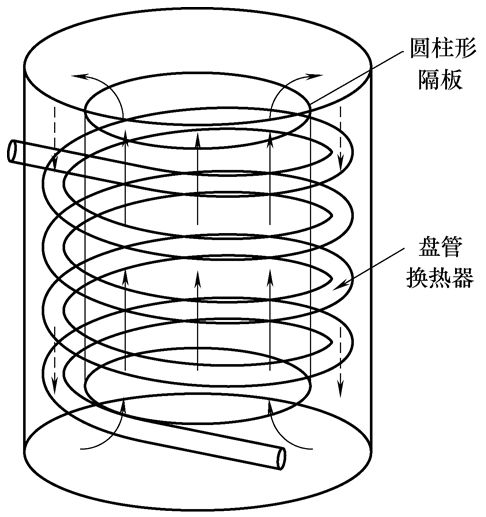

相比于双罐蓄热,熔盐单罐蓄热技术具有成本低的优点,适用于小型建筑物冬季供暖。将盘管换热器与圆柱形隔板集成于单罐内,充分利用了盘管换热器传热系数大、空间紧凑和隔板能有效减小蓄热介质掺混的优点,是实现单罐释热的有效方法。其中,盘管换热器直接影响单罐蓄热系统的释热过程的释热性能。国内外学者针对单罐内的盘管换热器进行了大量的研究。

Li等通过实验研究了无隔板时螺旋盘管换热器在蓄热罐底部、中部、顶部三种布置情况下单罐的蓄热释热过程,结果表明:蓄热过程中,盘管换热器布置在单罐底部,可以获得较高的换热效率;释热过程中,盘管换热器布置在单罐顶部,可以获得较高的换热效率。Haltiwanger等通过实验研究了布置圆柱形隔板时螺旋盘管换热器在蓄热罐顶部一高一低两个位置时单罐的释热过程,结果表明:释热过程中,盘管换热器布置在蓄热罐顶部较高位置的换热效果优于布置在蓄热罐顶部较低位置。Prabhanjan等通过数值计算研究了蓄热罐内螺旋盘管换热器不同外形尺寸作为特征长度时管外自然对流Nusselt数准则关联式,结果表明:将螺旋盘管换热器高度作为特征长度时拟合效果最佳。孙晓丽通过实验研究了蓄热罐内盘管换热器上进下出与下进上出有无隔板时的释热过程,结果表明:隔板对罐内流场的调节作用能提高盘管换热器的换热效率,并缩短取热时间。

以上文献主要针对盘管换热器的布置位置、外形尺寸等展开研究。实际应用中盘管换热器的取热方式(上进下出和下进上出)也会直接影响释热过程。文献[22]中盘管换热器的取热方式是上进下出,而文献[14,23]中盘管换热器的取热方式是下进上出,文献[20]中虽然同时考虑到上进下出与下进上出两种取热方式,但其分析的重点集中在隔板对取热效率的影响。本文通过数值模拟分析盘管换热器取热方式作用下单罐内熔盐释热传热规律,为单罐系统换热器设计优化提供理论依据。

1 数值模型

1.1 物理模型

图1 模型原理示意图

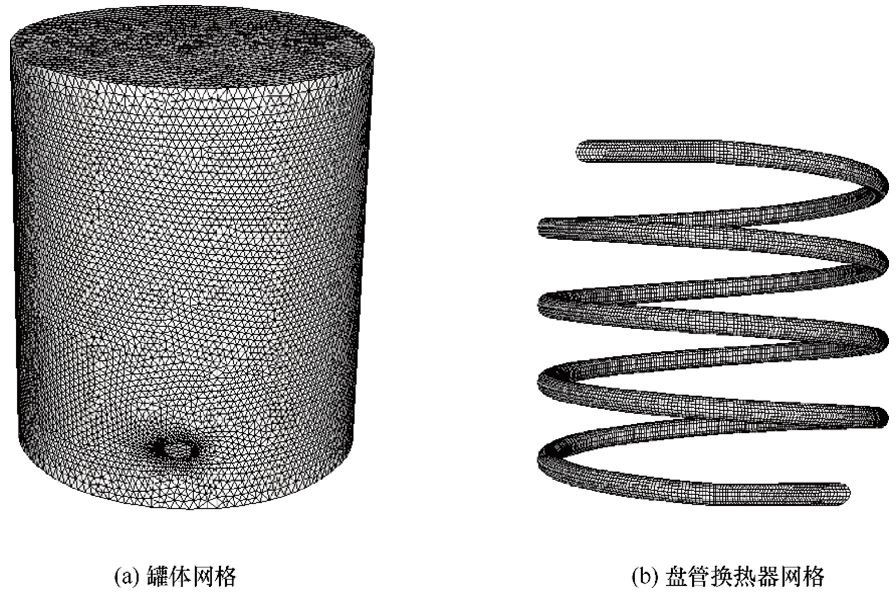

1.2 网格划分及无关性验证

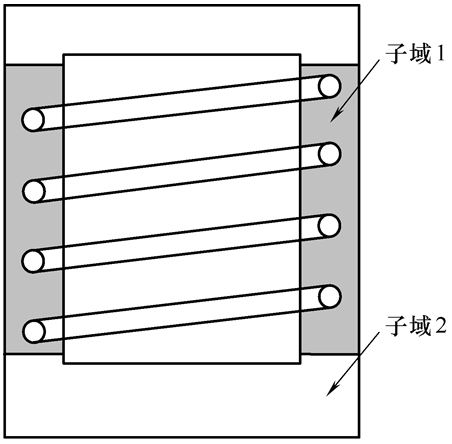

图2 罐内熔盐子区域

图3 网格划分结果

1.3 边界条件

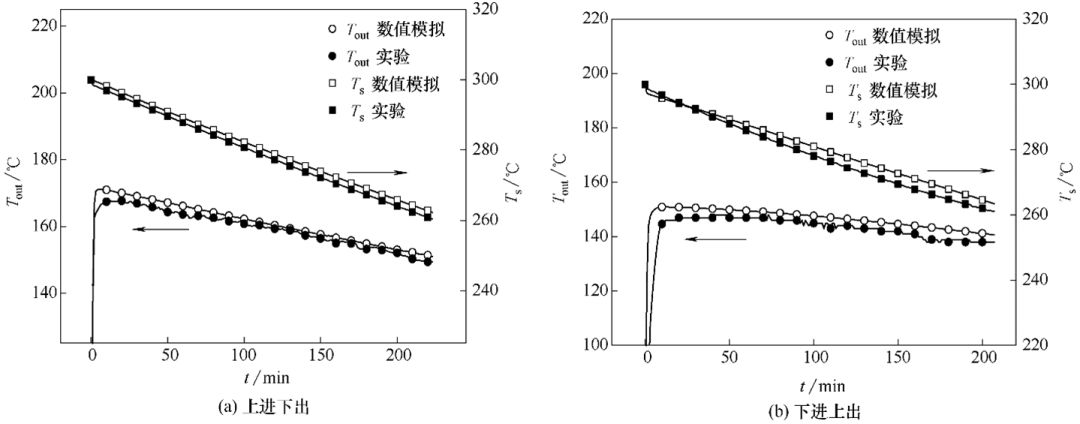

1.4 模型验证

图4 数值模拟结果与实验结果对比

1.5 数据分析

2 分析与讨论

2.1 取热方式对释热性能的影响

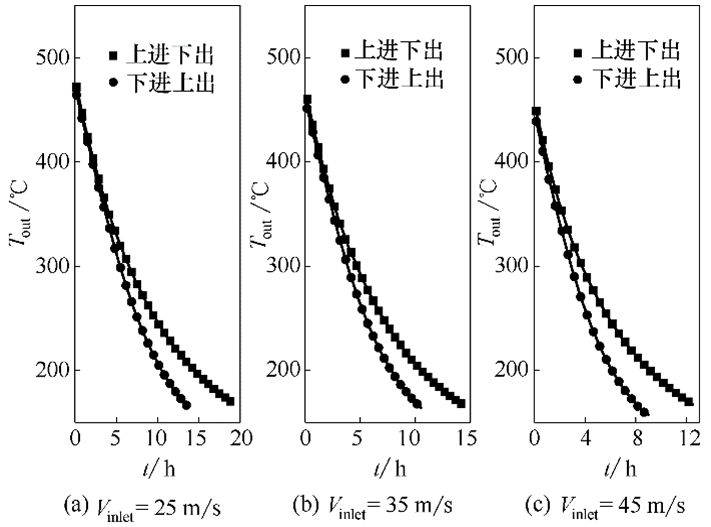

图5 不同取热方式下盘管换热器出口温度比较

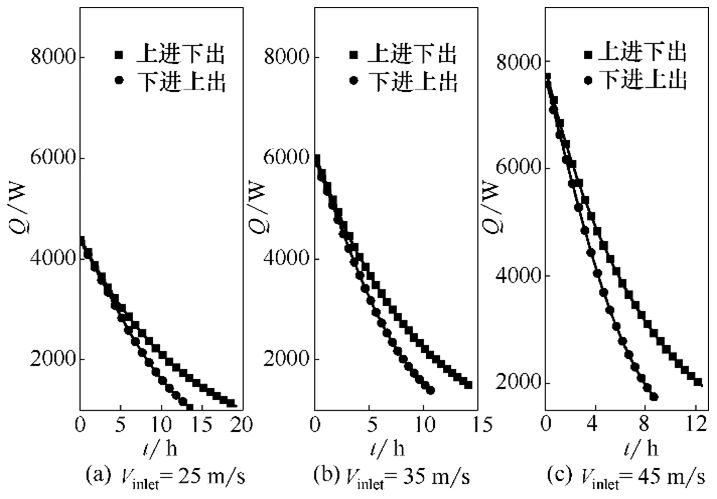

图6 不同取热方式下单罐释热功率比较

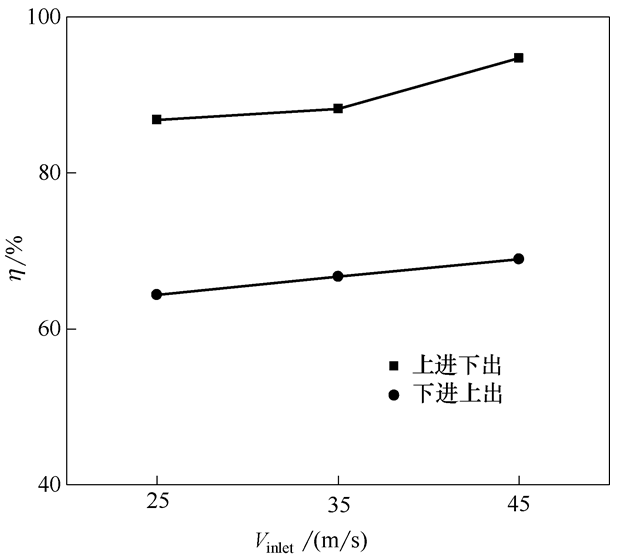

图7 不同取热方式下单罐释热效率比较

2.2 取热方式对熔盐流场的调节作用

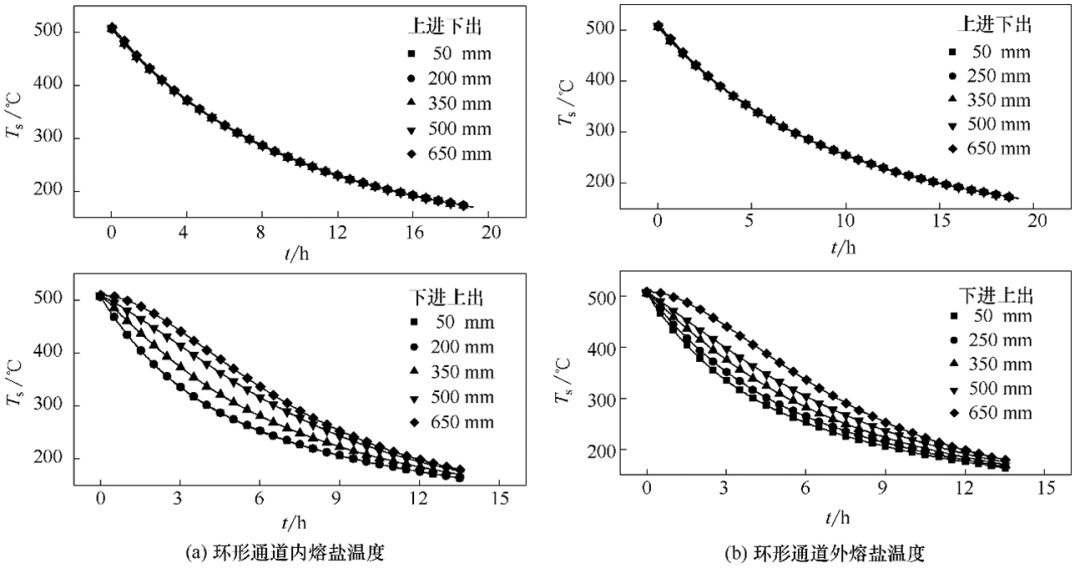

图8 单罐内熔盐温度分布 (Vinlet = 25 m/s)

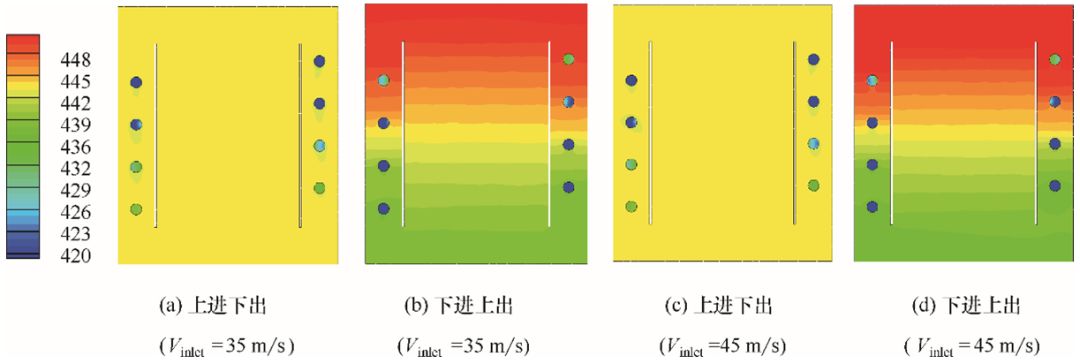

图9 单罐温度分布云图/K

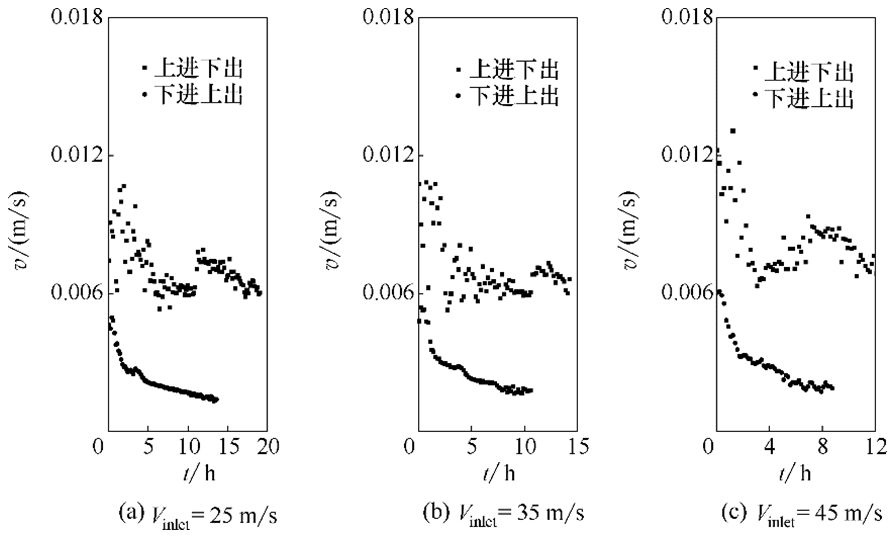

图10 换热器周围熔盐流速

结 论

本文通过3D非稳态CFD模拟对熔融盐单罐释热过程进行了研究,给出了熔盐单罐释热过程的数值模拟模型,分析了取热方式对熔盐单罐释热性能的影响及对流场的调节作用。

(1)盘管换热器采用上进下出的取热方式能够提高换热器的出口温度、单罐的释热功率和释热效率。

(2)增加盘管换热器内流体的进口速度,单罐的释热功率和释热效率相应提高。上进下出取热方式结合变进口速度工况条件的释热方案成为解决熔盐单罐系统释热过程供需不平衡的有效途径之一。

(3)集成圆柱形隔板与盘管换热器的单罐系统中,增加温度分层和增加释热流体流经换热器流速不可兼得,释热流体流经换热器流速对释热性能的影响大于罐内熔盐温度分层对释热性能的影响。

引用本文:北京工业大学环境与能源工程学院 施素丽, 鹿院卫, 于强, 吴玉庭. 熔盐单罐释热过程换热器取热方式优选[J]. 化工学报, 2019, 70(3): 857-864

DOI: 10.11949/j.issn.0438⁃1157.20180712