基本信息

作者: 蔺 旋, 胡 桥, 王朝晖

单位:1. 西安交通大学 机械工程学院, 陕西 西安, 710049; 2. 西安交通大学 机械制造系统工程国家重点实验室,陕西 西安, 710049; 3. 西安交通大学 陕西省智能机器人重点实验室, 陕西 西安, 710049

基金项目: 陕西省重点研发计划(2018ZDXM-GY-111); 装备预研领域基金项目(61404160503); 国家自然科学基金重大项目(61890961); 国家重点研发计划项目(2018YFB1306100).

摘要

针对热动力水下航行器在航行过程中能源利用率低、机体发热等问题, 提出了一种基于热电效应的水下航行器能源回收方法, 将机体废热直接转化为电能。该方法基于热电效应中的Seebeck效应, 结合水下航行器的发热特点对余热回收装置进行结构设计, 利用Comsol仿真软件对余热回收装置进行结构简化设计, 然后根据简化模型搭建热电余热回收装置试验平台, 最后进行水下航行器航行参数下的热电回收试验, 试验结果验证了该方法的可行性和有效性。该方法为水下航行器的余热回收提供了新的思路与技术支撑。

热动力水下航行器作为一种用于完成水下勘探、侦测甚至军事进攻防守等任务的设备, 具有推进系统能量密度高, 航速高等优点, 在水下应用中有广阔的发展前景[1]。而水下航行器在航行过程中的化学能源利用效率只有30%~40%, 大部分化学能成为废热被排出机体, 这也造成了水下航行器机体温度偏高[2]。因此, 为了提高能源利用率, 需要对这部分热能进行回收。

目前的余热回收方式按照能量转换形式可分为热能—热能转换, 热能—机械能转换和热能—电能转换。热能—热能转换的应用形式主要有厂区热水供热系统和吸收冷却水质净化[3], 利用效率低且管道设备复杂; 热能—机械能转换的效率较低, 而且对热能质量要求高; 在热能—电能转换中, 蒸汽发电和有机朗肯循环(organic Rankine cycle, ORC)的设备较为复杂且转换噪音较大[4], 而热电发电技术无需附加设备, 可直接将温差转变为电势差, 回收过程简单快速、无活动件、寿命长。所以热电发电技术有望作为一种新方法用于水下航行器的余热回收。

目前, 热电发电余热回收已应用于船舶发动机、汽车尾气、工业烟囱及各种生活热源等领域[5-7], 而对热电应用在水下航行器方面的研究却很少。因此, 文中提出了一种基于热电效应的水下航行器余热回收方法, 旨在提高航行器的能源利用效率; 根据水下航行器的结构和发热特性设计热电发电装置的结构; 结合Comsol仿真软件对发电装置进行结构模型简化; 搭建余热回收热电发电实验平台; 根据水下航行器的工作参数进行实验方案设计; 最后进行实验并对实验结果进行分析。

1 热电发电基本原理

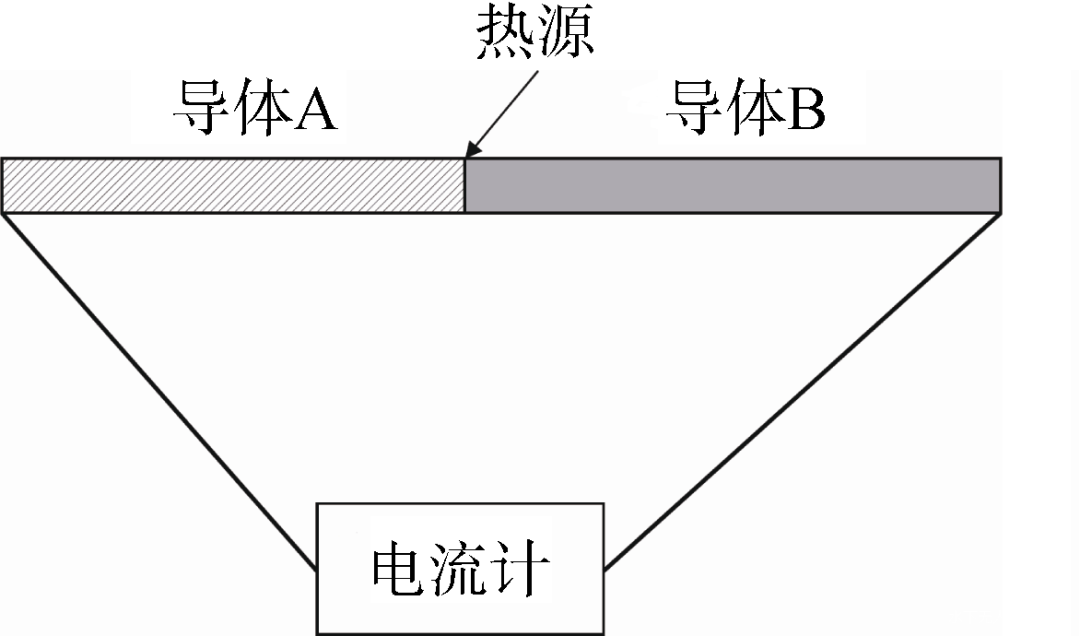

热电发电就是将高温热源和低温散热器间产生的温差直接转化为电能的技术, 即热电基本效应中的Seebeck效应。Seebeck效应是热电发电技术的理论基础, 该效应表明, 当2种不同的金属连接成一个通路之后, 在2个金属导体的不同端面施加一个温度差, 那么该回路中便产生了电压和电流, 如图1所示。

图1 Seebeck效应原理图

2 热电发电装置结构设计

2.1 热电组件的选择

热电组件是热电发电装置的核心, 是将温差转化为电能的部件。目前比较优质的热电组件提供商主要来自美国、日本以及欧盟的多个国家。 日本Komatsu公司生产的Komatsu热电发电组件输出功率最大可达24 W, 美国Hi-Z公司的HZ-14最大输出功率可达14 W, HZ-20最大输出功率可达20 W。而国内雷子克公司的TEG-255最大功率可达8 W, 纳米克公司的TEHP1-24156-1.2输出功率可达21.6 W。综合输出参数和结构尺寸, 文中选择工艺成熟的HZ-14作为实验热电组件, HZ-14在结构设计、产品质量和输出性能上都比同类产品表现更为优异。HZ-14的额定工作温度为523.15 K, 瞬态工作温度可达623.15 K, 其结构尺寸为63.5 mm×63.5 mm×6 mm[10]。

2.2 水下航行器发热状况分析

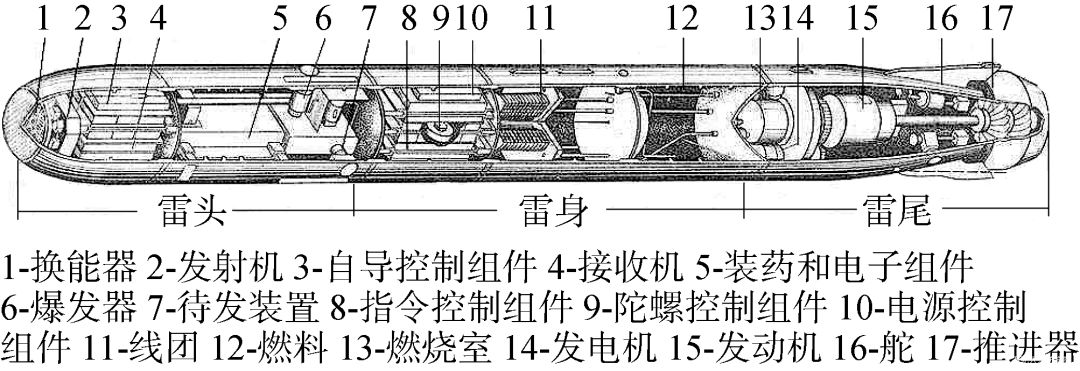

文中将热电组件应用于水下航行器进行余热回收, 而研究以鱼雷为代表的水下航行器的废热特点是设计热电发电装置的基础, 用以确定热电发电装置的设计位置及大小。图2为鱼雷结构图, 通过软件仿真得到鱼雷工况下各受热部件关键点的工作温度。

图2 鱼雷结构图

仿真结果显示, 燃烧室燃气出口温度高达1520.9 K, 燃烧室外壁的平均温度为358.4 K, 燃烧室内壁平均温度为594.9 K, 内层气缸套外壁平均温度为352.6 K, 内层气缸套内壁平均温度为470.1 K[9]。文中热电装置是依据热动力鱼雷结构进行一体化设计, 即热电装置整体内嵌包裹鱼雷高温段, 且热电装置外层与鱼雷原设计外壳重合, 这样才能在余热回收的基础上不影响鱼雷的航行速度。热电发电装置内层相较于热动力鱼雷外壳更接近燃烧室和发动机, 因此热电发电装置可利用的热源温度接近于燃烧室温度, 并远高于鱼雷外壳温度。由于热电装置的内连接层材质为高导热材料, 在径向和轴向导热性能都十分优秀, 因此可以保证热电装置的高温端温度较高且分布均匀。鱼雷中后段燃烧室和发动机壳体与热电装置的接合处温度高于523.15 K, 与水下航行器外侧的低温冷却水形成高达473.15 K以上的温差。热动力鱼雷的废热可为热电发电系统提供高品质的热源。文中默认热电发电技术在水下航行器的应用中高温端温度可达523.15 K, 并以此作为接下来的研究基础。

2.3 热电发电装置结构设计

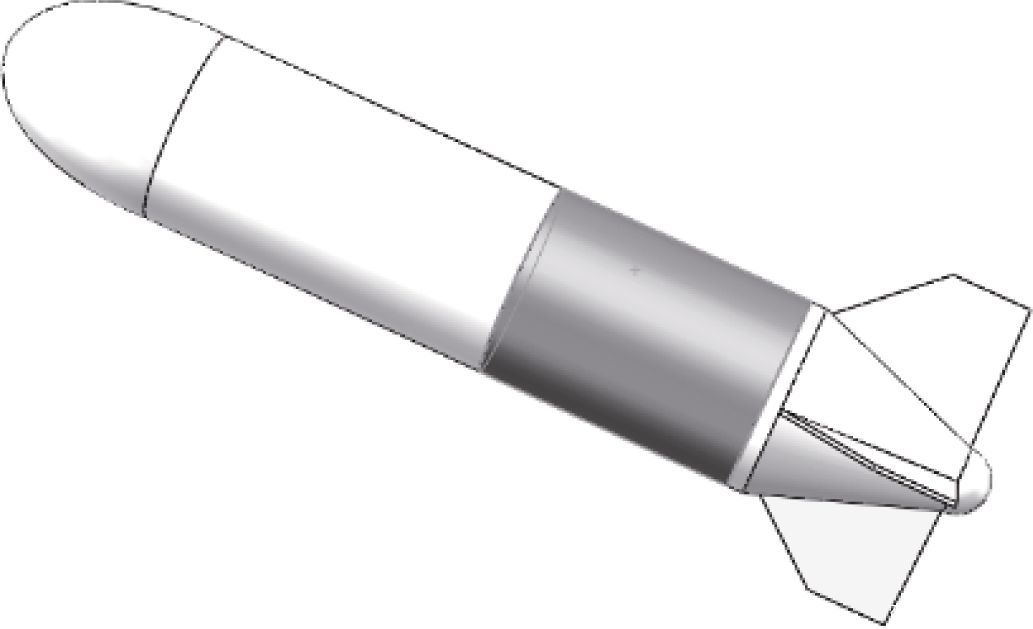

选定的水下航行器模型为外径533 mm, 高温面长度800 mm的管道状模型, 高温端最高温度为523.15 K左右。水下航行器的结构示意如图3所示, 图中深色部分为余热回收装置的设计位置。

图3 水下航行器结构示意图

水下航行器的高温表面为热电发电装置提供高温面, 外围水层为发电装置提供低温面, 从而形成了一个温差环境, 因此结合水下航行器的温差环境及运动特点, 将整个水下航行器的余热回收装置设计为环面柱状装置。热电发电装置需要对水下航行器至水层之间的各连接层进行设计。热电发电装置由内到外分别为内连接层、绝热层、热电组件(与绝热层重叠)和外连接层。

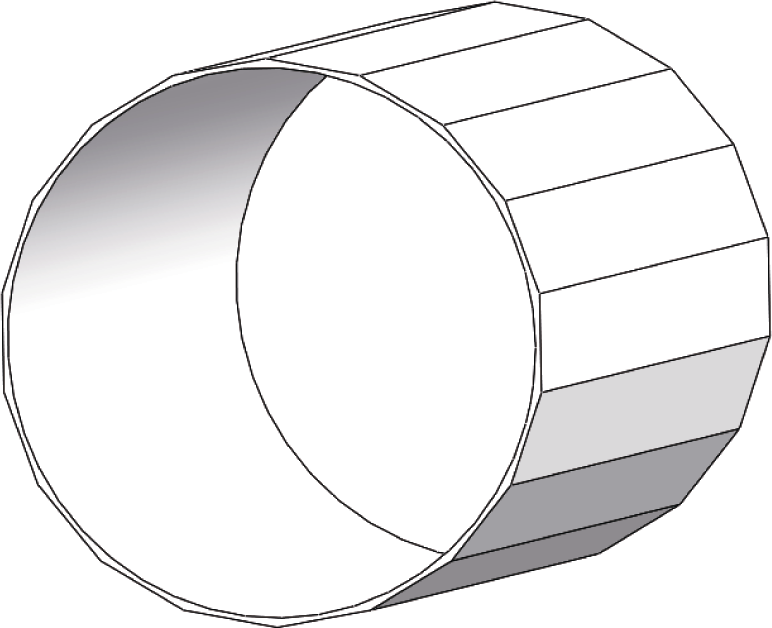

1) 内连接层设计

文中选用的热电组件为片状结构, 水下航行器高温表面为柱面, 因此热电发电装置中连接内层结构和热电组件的内连接层需要完成柱面和平面的连接, 即内层为柱面, 外层为多边形棱柱面, 长度为800 mm的薄层结构, 如图4所示。

图4 内连接层结构示意图

在内连接层的设计当中, 为保证热电发电系统的整体余热回收功率, 原则上应该尽可能地多排布热电组件, 但是, 在组件之间应该留出一定空间来进行走线, 完成电能的串并联输出, 所以内连接层外柱面的正多边形宽度应为热电组件边长的1.5倍以上。内连接层为了保证其结构刚度, 应确保其最小厚度(内柱面与外柱面距离最小处)大于一定数值, 这里设置内连接层的最小厚度为5 mm。

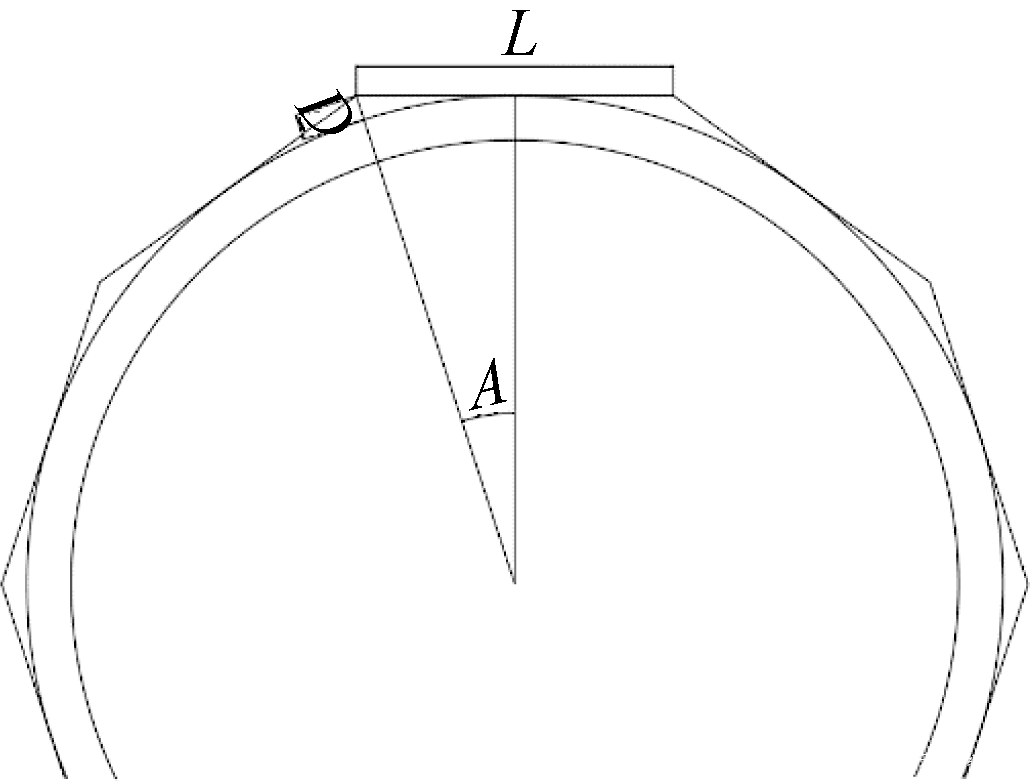

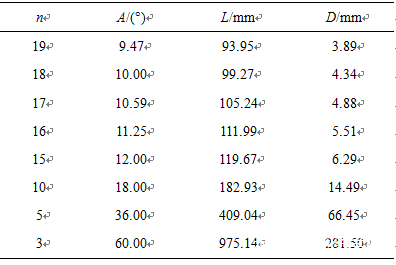

随着正多边形的边数变化, 其边长也会随之变化, 与此同时, 内连接层距离航行器中心轴的最大距离也会变化。考虑到水下航行器的设计与功能要求, 应尽量保证热电发电装置的结构紧凑性, 所以需要保证内连接层的最大距离最小化。随着多边形柱面的面数减少, 可铺设的热电组件也会变少, 这将降低整个系统的余热回收能力。水下航行器的直径为533 mm, 热电组件的边长为63.5 mm, 在多边形边长大于1.5倍热电组件边长的情况下, 对热电组件排数(多边形边数)和内连接层的最大外径分布情况进行计算分析。结构示意如图5所示。

图5 内连接层结构尺寸示意图

图中: L为多边棱柱边长; A为一边对应半角; D为内连接层距离中心点最大距离点至所切圆的距离。

当n变化时, D和L的分布状况如表1所示。由表1中数据可知, 当n逐渐变小时, L逐渐变大, D也逐渐变大, 这就意味着放置热电组件的平面面积逐渐增大, 减少了热电组件的数量, 限制了回收系统的输出功率。D的变大表征了水下航行器余热回收系统的尺度变大, 质量增加。因此, 基于水下航行器的直径尺寸为533 mm, 热电组件的边长为63.5 mm, 选择将内连接层设计成内表面为圆柱面, 外表面为18边形柱面的环状薄层结构。考虑到其结构刚度, 将其最小厚度设置为5 mm。

表1 内连接层参数

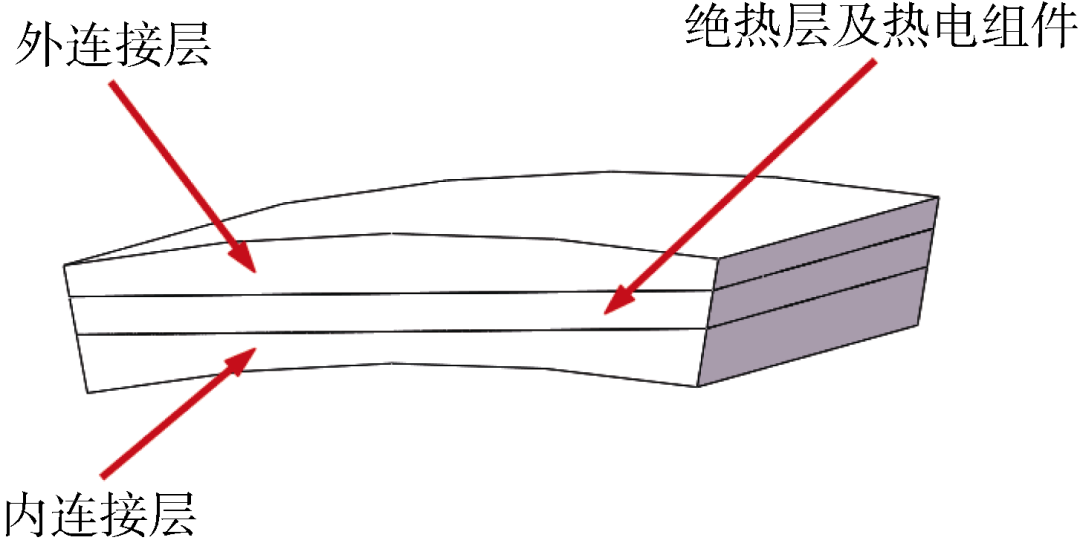

2) 其他部件结构设计及传热效果验证

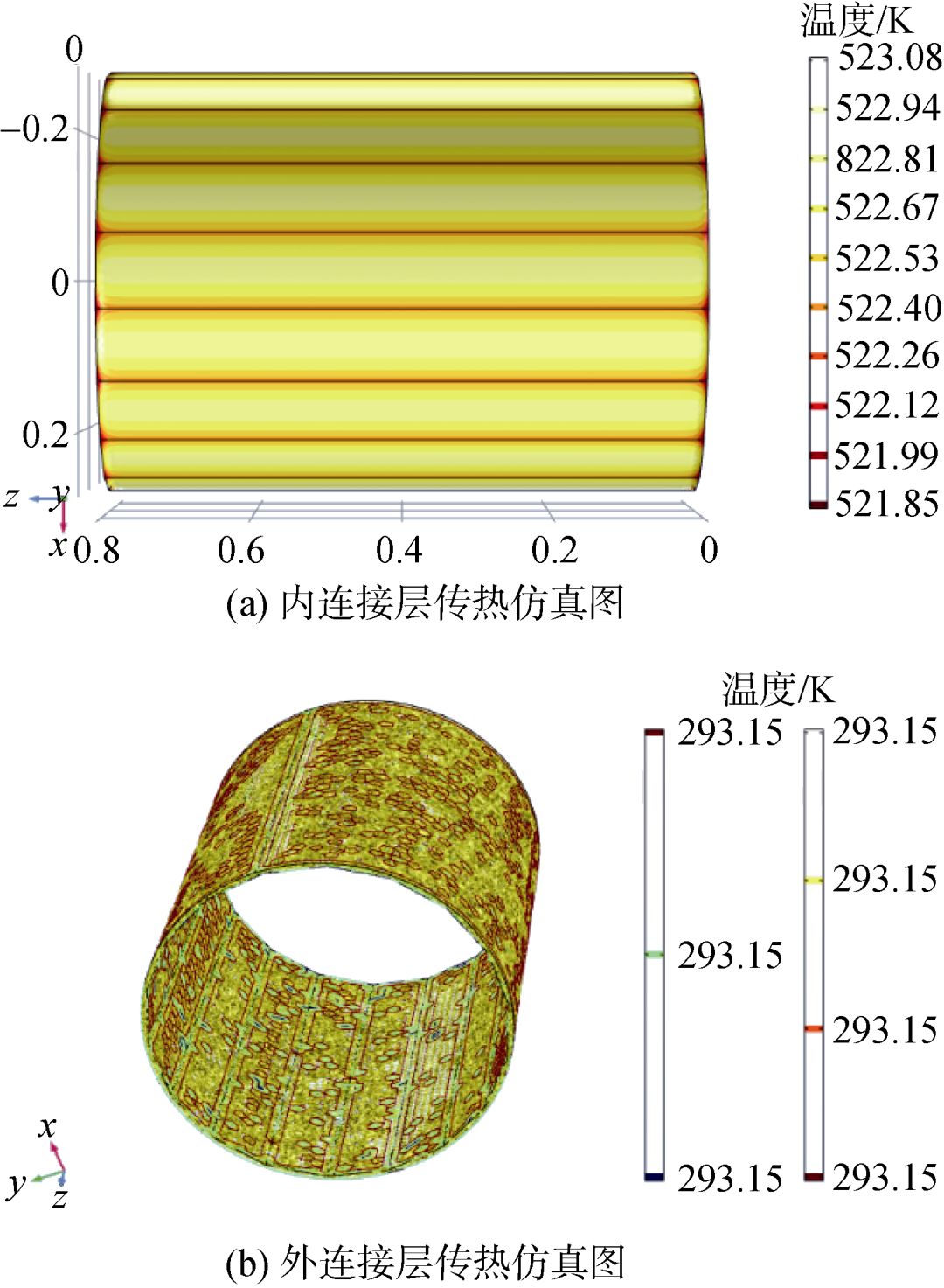

通过上面的工作完成了内连接层的设计, 为热电组件提供了稳定均匀的高温面。绝热层与热电组件同层, 并铺设在热电组件周围, 因此这一层不需要额外的设计, 只是一个截面为等距的18边形环状结构, 其厚度为热电组件的高度, 即6 mm。外连接层为内表面与绝热层配合, 外表面为圆柱面的柱状薄层结构, 这样会减小水下航行器的前进阻力, 同样基于结构刚度的考虑, 外连接层的最小厚度也为5 mm。由于内连接层与外连接层在径向传热方向上为非均匀形状, 其传热效果不一定均匀, 因此对2个部件进行传热效果仿真, 仿真效果如图6所示, 内连接层内表面设置为523.15 K, 外连接层外表面设置为293.15 K。

由图6可知, 内连接层多边形表面上温度分布较为均匀, 表面中心和边缘的温差最大为1.23 K, 因此内连接层的结构设计符合实验要求。外连接层的多边形内表面温度分布均匀性更好, 几乎没有温差, 因此外连接层的结构设计也符合设计要求。

图6 部件传热仿真效果

3 热电余热回收实验

3.1 热电发电装置模型简化

水下航行器的余热回收装置设计为18边形的柱状结构, 由物理结构的轴对称特性可知, 1/18的扇形结构与整个结构中其他17个相同结构的传热效果相同, 因此只选取整个柱状热电发电装置的1/18扇形结构进行接下来的实验研究。热电发电装置的1/18结构如图7所示。上层为外连接层, 中间为绝热层和热电组件, 下层为内连接层。

图7 1/18热电装置结构图

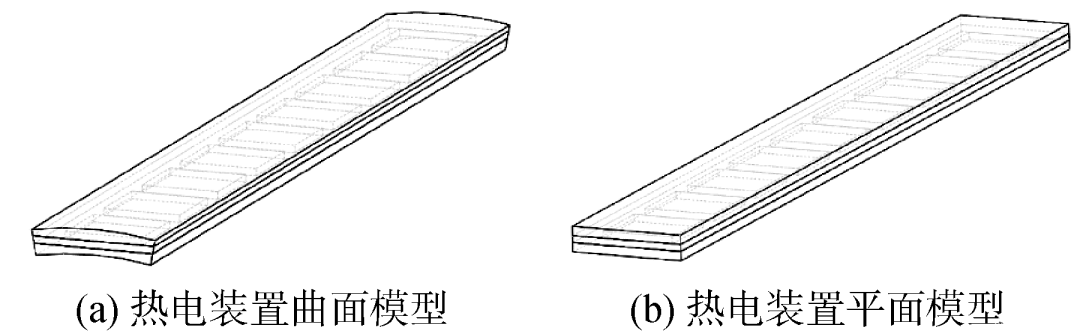

即使将热电发电装置简化为1/18扇形结构, 其高温面和低温面都是曲面结构, 在进行实验平台设计制造过程中, 加热板和散热器的实现都比较困难, 因此将系统模型的内连接层和外连接层都简化为平面, 简化过程如图8所示。

图8 热电装置简化过程

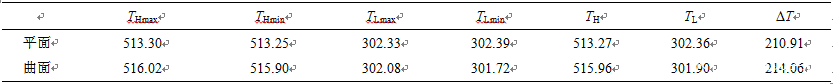

接下来通过Comsol仿真验证其可行性, 对比2个系统的传热效果, 比较热电组件高温面、低温面的温度分布及温差。2组仿真的高温面温度设置为523.15 K, 低温面温度设置为293.15 K。对比仿真数据如表2所示。

表2 简化前后结构传热对比(单位: K)

表中: THmax为热电组件高温面的最高温度; THmin为高温面的最低温度; TLmax为热电组件低温面的最高温度; TLmin为低温面的最低温度; TH为热电组件高温面温度; TL为低温面温度。

热电组件低温面及高温面仿真温度分布如图9所示。

图9 曲面、平面模型热电组件温度分布

由图9和表2中的数据可知, 无论是高温面还是低温面, 简化模型与原1/18曲面模型之间的温度相差均在3 K内, 两者的传热效果相近, 因此结构简化模型的余热回收效果也与原始柱状模型比较符合, 可以用作热电发电装置的近似简化模型。

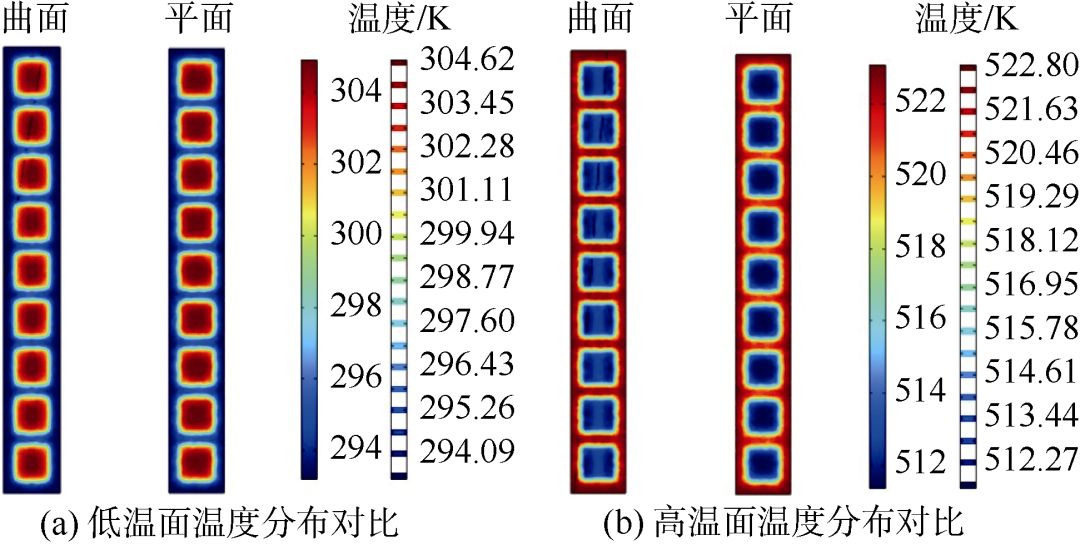

3.2 热电实验平台搭建

根据水下航行器的热电发电装置简化模型设计实验主体装置, 文中的验证实验采取在轴向方向放置3块热电组件, 采用恒温加热板作为高温热源放置于热电装置的高温面, 设计制作流道作为散热器贴合于热电装置的低温面, 其主体设计如图10所示。除了可调温加热板和散热器的设计及选型, 还需要选择热电偶, 高精度测温仪用于测定热电组件两侧的温度。将上述实验装置按照功能接口进行组合连接, 最终完成实验平台的搭建, 如图11所示。

图10 热电发电装置主体结构

图11 实验平台

3.3 热电实验(略)

3.3.1 单组件测试

3.3.2 多组件实验

4 结论

热动力水下航行器的能源利用率一直较低, 文中提出了一种新型余热回收方式, 即热电发电。对应用于水下航行器的热电发电装置进行结构设计和简化, 搭建热电发电实验平台, 通过实验对热电组件的输出参数进行研究并对水下航行器余热回收进行探究, 得出如下结论:

1) 当热电发电组件两侧的温差从273.15 K升至423.15 K左右时, 热电组件的输出开路电压随着温差的增大而均匀升高, 而当温差大于423.15 K时, 随着温差逐渐增大, 热电组件的开路电压也会升高, 但是上升幅度逐渐变小。

2) 当热电组件两端温差在273.15~ 423.15 K时, 热电组件U×I值随着温差的增大而上升, 上升速率逐渐增大; 在温差高于423.15 K时, U×I值仍随温差变化上升, 但是上升速率逐渐减小。

3) 由3个热电组件串联而成的热电发电装置在高温端为523.15 K, 低温端为273.15~ 283.15 K时, 系统稳定输出匹配负载功率为13 W左右。

文中工作将为热动力水下航行器的余热回收提供新的思路, 并为热电余热回收提供技术参考。热动力水下航行器仍然存在外壳温度过高的问题, 热电组件可利用热电效应中的Peltier效应, 在通入电流的情况下对水下航行器进行快速散热, 这也是后续研究的重点。

参考文献

[1] 于剑昆. 热动力鱼雷中使用的贮备化学能推进系统[J]. 化学推进剂与高分子材料, 2001(3): 4-6, 38.

[2] 李阳, 陆文俊, 范靖华, 等. 燃料电池用于鱼雷动力装置的设想[J]. 四川兵工学报, 2013 , 34(10): 44-45.

[3] Wu W, You T, Wang B L, et al. Simulation of a Combined Heating, Cooling and Domestic Hot Water System Based on Ground Source Absorption Heat Pump[J]. Applied Energy, 2014, 126: 113-122.

[4] Omid N, Zahra H, Hadi H, et al. An Evaluation of Wind Turbine Waste Heat Recovery Using Organic Rankine Cycle[J]. Journal of Cleaner Production, 2019, 214: 705-716.

[5] Sebastian S, Georg U, Ludger O. Thermoelectric Power Supply of Wireless Sensor Nodes in Marine Gearboxes[J]. Energy Harvesting and Systems, 2015, 2(1-2): 81-93.

[6] Murat E D, Ibrahim D. Development and Heat Transfer Analysis of a New Heat Recovery System with Thermoelectric Generator[J]. International Journal of Heat and Mass Transfer, 2017, 108: 2002-2010.

[7] Jang J Y, Tsai Y C. Optimization of Thermoelectric Generator Module Spacing and Spreader Thickness Used in a Waste Heat Recovery System[J]. Applied Thermal Engineering, 2013, 51: 667-689.

[8] Goldsmid H J. Introduction to Thermo- electricity[M]. German: Springer, 2016.

[9] 万荣华, 何长富, 彭博. 鱼雷热动力系统工作温度整体计算模型及有限元法应用研究[J]. 船舶工程, 2005, 27(6): 32-36.

Wan Rong-hua, He Chang-fu, Peng Bo. Study of Entire Mathematical Model for Working Temperature of Torpedo Thermal Power System and Application of Finite Element Method[J]. Ship Engineering, 2005, 27(6): 32-36.

[10] Leavitt F A, Elsner N B, Bass J C. Use, Application and Testing of the HZ-14 Thermoelectric Module[C]// Fifteenth Internatio

nal Conference on Thermoelectrics. Proceedings ICT’96. Pasadena, CA, USA: IEEE, 1996.

原文刊登于《水下无人系统学报》2019年第6期