近日,上海交大制冷所王如竹教授团队,在Cell Press细胞出版社旗下期刊Joule上发表了题为“A thermal management strategy for electronic devices based on moisture sorption-desorption processes”的研究论文,首次提出了一种基于环境水蒸气吸附-解吸的热管理策略,为电子产品的散热提供了全新的解决方案。

得益于现代微电子技术的飞速发展,近年来电子设备的运算处理能力得到了长足的进步,工程师能够在更小的集成电路中封装更多的元件,从而在获得高性能的同时大大减小了设备的尺寸。现今人们日常生活中不可或缺的智能手机以及正在大力发展的5G通讯基站,便是这一发展趋势的最好佐证。然而,电子器件在工作过程中会不可避免地产生热量,高集成密度使得大量的热量堆积在狭小的空间内,导致电子器件的发热问题愈发严重。据统计,大约有55%的电子产品失效是由过热问题导致。因此,为了保证电子产品的性能和可靠性,有效的热管理措施至关重要。

传统的强制对流、压缩制冷等手段,由于空间、能耗的限制,并不能满足设备便携或免维护的应用需求。基于相变潜热的储热式热管理措施,已经成为最有潜力的解决方案之一。目前最为常见的代表性技术为固-液相变材料(solid-liquid phase change materials, PCMs),PCMs能够在融化过程中吸收大量的热量,从而抑制电子设备的升温趋势。PCMs的储热量直接决定了其作用时长。然而,现有PCMs的相变焓一般在200-300J/g范围内,能否找到具有更高储热密度的材料,从而实现更久的控温效果呢?

“珠汗洽玉体,呼吸气郁蒸”,人类很早便意识到出汗对于控制人体体温的重要性。这一物理现象背后隐藏的科学内涵为,水的液-气相变过程拥有高达2400J/g的潜热。受此启发,使用水作为工质,利用其相变过程可以吸收大量的热量,并通过水蒸气的传质过程,将热量以潜热的形式带离物体表面。为了达到这一目标,关键在于如何在脱离主动补水,不增加额外能耗的前提下,实现有效的水供应。解决方案便蕴藏在潮湿空气中。

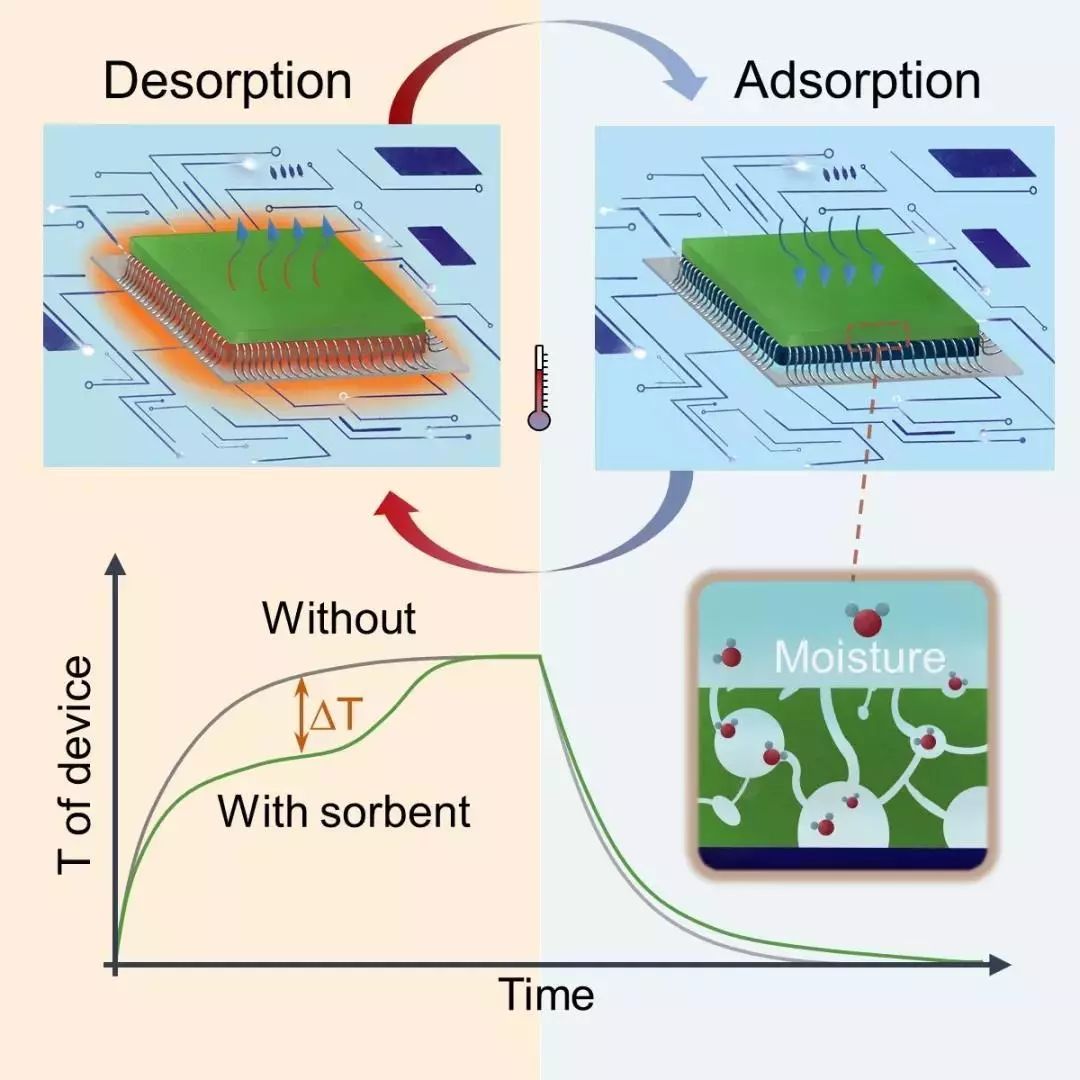

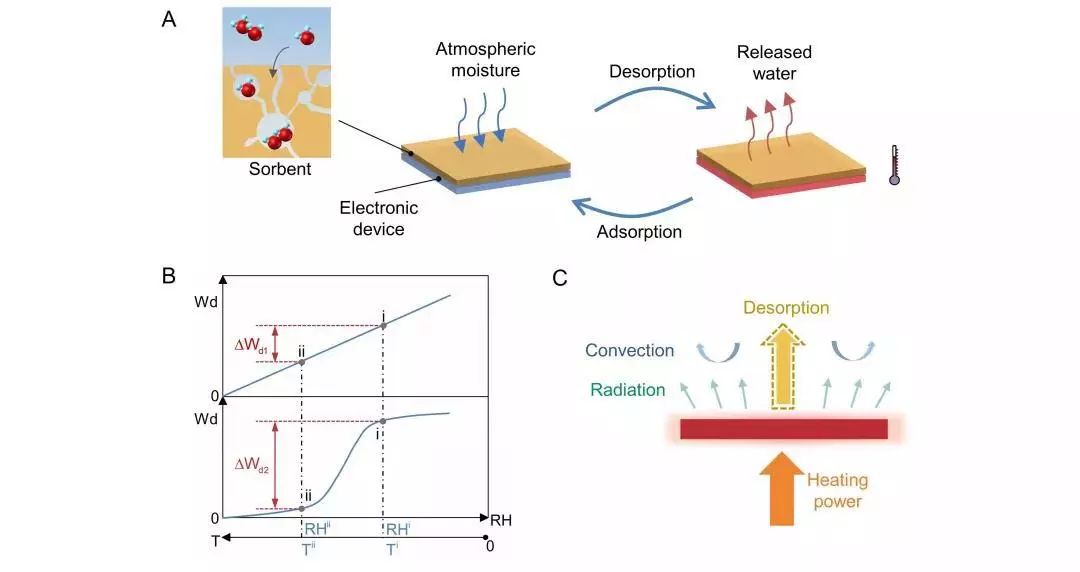

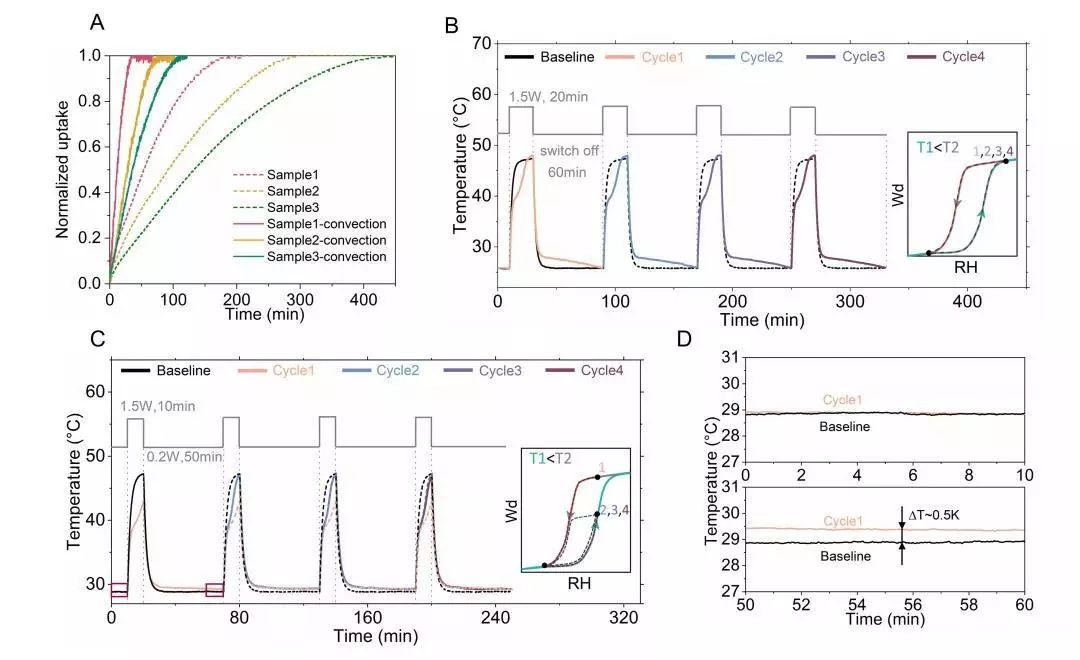

图1 (A)基于吸附-解吸循环的热管理策略原理示意图 (B)吸附剂吸附曲线 (C)器件热流图

该策略(图1A)在电子设备表面涂覆一层固体吸附剂材料。当设备处于高载荷工作时,吸附剂在温升驱动下,发生水分的解吸,此过程会吸收大量的热量。该方法将吸附剂的解吸传质过程与电子设备的传热需求相结合,利用该过程的高解吸潜热,实现有效的热管理效果。同时,当设备处于低负载工作时,吸附剂能够自发地从周围环境中捕获水蒸气,实现水分的再次补充。需要指出的是,吸附态的水分被约束在吸附剂内部的微纳孔道中,避免了自由流动的液态水带来的泄露风险。

材料筛选原则

作者在文章首先给出了吸附剂材料的筛选方法。在给定的环境水蒸气分压条件下,吸附剂材料的平衡吸水量具体反应在其吸附曲线中(图1B)。该曲线的横坐标为P/P0,其中,P为环境水蒸气分压,P0为吸附剂温度对应的饱和水蒸气分压,曲线的纵坐标为吸附剂的平衡吸水量(g water/g sorbent)。在吸附剂升温过程中,其在吸附曲线上的平衡点相应偏移(i→ii),对应的平衡吸水量随之下降,这便是吸附剂材料在温度驱动下的解吸过程。解吸消耗的总热量(图1C)与该过程中水的解吸总质量成正比,因此要想实现显著的控温效果,吸附剂材料首先应当能够在该温度区间内具备较大的循环吸水量(ΔWd)。此外,吸附剂材料还需要满足吸附动力学好,性质稳定,无毒无腐蚀性等要求。基于上述原则,作者以MIL-101(Cr)作为典型吸附剂材料,验证该策略的有效性。MIL-101(Cr)凭借其多孔结构,能够从湿空气中吸收高达自身重量的水分。与此同时,S型的吸附曲线特征使得MIL-101(Cr)能够在较小的温升范围内实现高达1g/g的循环吸水量,从而保证出色的热管理效果。

验证实验

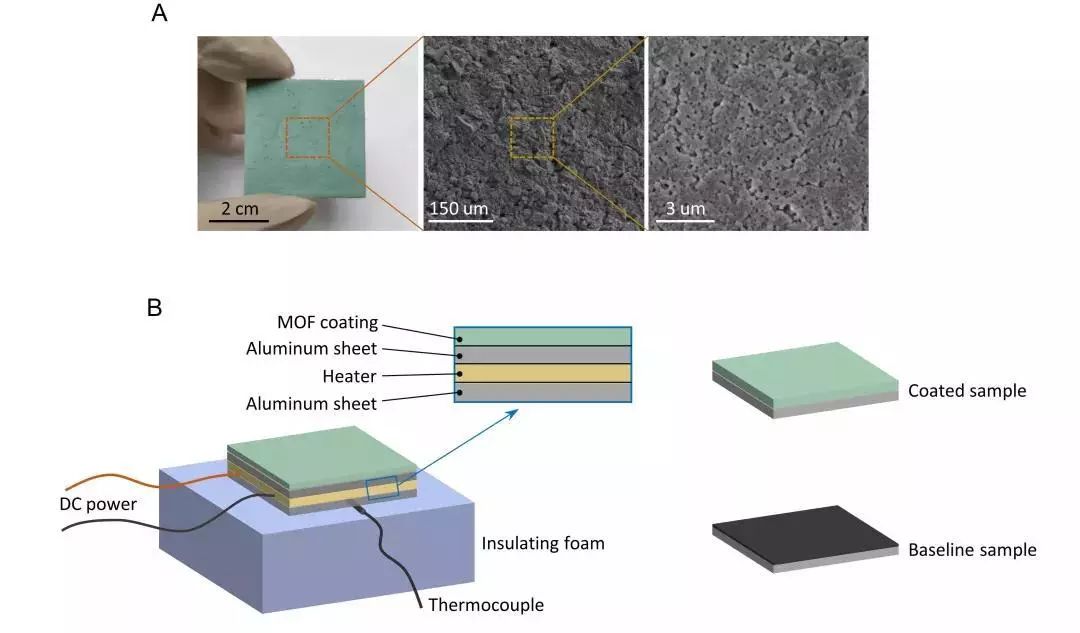

基于粘结剂的涂层工艺,在保留MIL-101(Cr)吸附性能的同时,将粉末状的吸附剂材料定型为稳定的涂层结构。涂层的处理方法可以尽可能减小吸附剂与热源之间的接触热阻,同时保证材料与空气之间充足的接触面积以减小传质阻力。涂层厚度可控,均匀性好且不易脱落。图2A展示了涂敷于金属基底的MIL-101(Cr)涂层。进一步,为了验证吸附剂涂层在电子热管理应用中的效果,作者搭建了一个实验装置,选用功率可调的电加热片作为模拟热源,MIL-101(Cr)涂覆于横截面为4*4cm2的铝片表面,置于加热片上方。加热片的温度变化可由底部的热电偶实时记录。同时,实验过程中的质量变化通过一块电子天平测量。在对照组实验中,将涂覆吸附材料的铝片替换为一片表面涂黑铝片,用于模拟没有解吸过程参与的升温过程。

图2 (A)MIL-101(Cr)涂层表征 (B)模拟测试实验装置示意

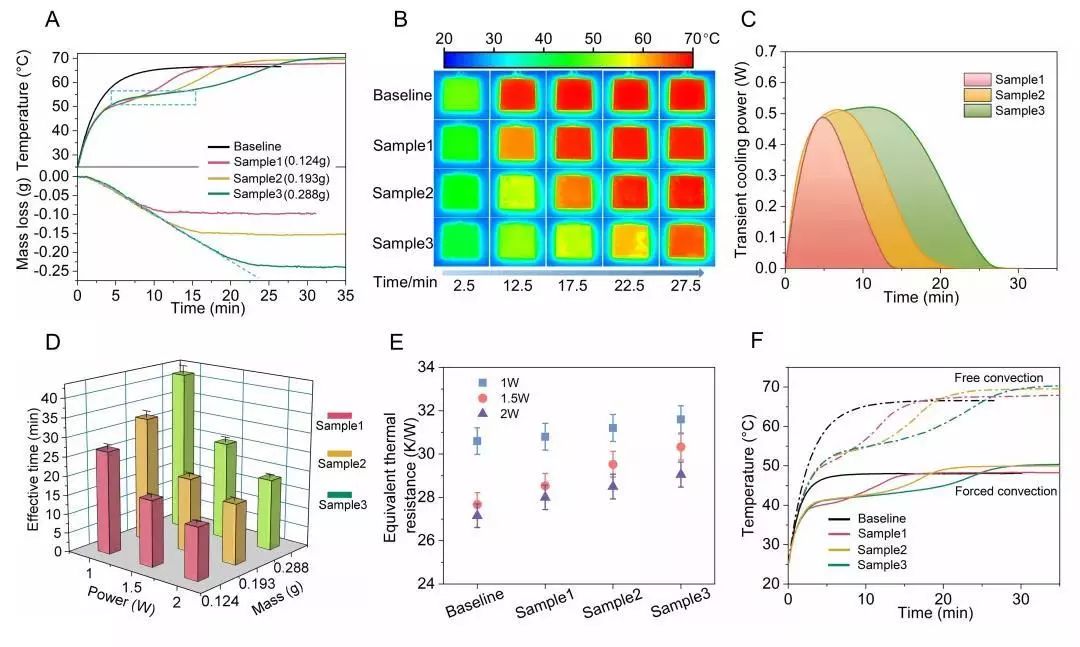

解吸过程用于强化散热

借助上述实验装置,对三种不同涂层质量的涂覆样品,在典型环境工况下(25°C,湿度60%)进行了测试。在1.5W的加热功率下(对应热流密度为937.5W/m2),对照实验中加热片温度迅速上升,最终稳定在66°C左右。而涂覆样片的温度曲线,经历初始短暂的快速上升后,升温速率显著减慢,与对照实验相比,有着明显的温度下降。这里的升温抑制效果,正是由于MIL-101(Cr)在温度驱动下发生解吸,并吸收大量热量。加热过程中的质量变化曲线清晰地反应出了同时发生的解吸现象。伴随着稳定的解吸速率(图3A中质量随时间线性变化阶段),加热片温度曲线在54°C左右出现了明显的平台期,直至解吸过程接近尾声,解吸速率放缓,加热片温度从平台逐渐上升至最终的稳定值。吸附剂涂层带来的最大温降约为8°C。此外,从图中可以看出,涂覆质量越大,平台持续间隔越长,加热片温度上升至峰值所需要的时间越久。同时,从质量变化曲线中可以看到,涂层在平台期对应的解吸速率稳定在2.1×10-4g/s,结合物理吸附的解吸焓2400J/g,可以计算得到解吸过程的散热功率约为0.5W。这些结果表明了利用吸附剂解吸过程实现电子产品热管理的可行性与有效性。作者随后对比研究了加热功率、涂覆质量、对流条件等因素对于控温效果的影响。

图3. 实验结果 (A)升温过程温度及质量变化曲线 (B)涂层表面红外图像序列 (C)解吸功率 (D)作用时间对比 (E)等效热阻对比 (F)表面对流条件的影响

从环境空气中自发捕获水分

与以往基于液态水蒸发的技术不同,固体吸附剂材料能够通过吸附过程,自发从环境中捕获水分,从而实现散热能力的再生。吸附剂涂层越厚,完全吸附饱和所需要的时间越长。改善涂层表面的对流,减小空气侧的传质阻力,可以显著加快吸附过程(图4A)。作者展示了该控温方法在周期加热条件(1.5W加热20min;关闭电源60min;对流条件:Re=208)下的作用效果。吸附剂涂层(0.124g)在电源关闭阶段完全吸附,从而在下一个加热阶段内实现完全可重复的降温效果。考虑到大部分智能设备往往具有明显的峰谷功耗特征,因此基于吸附-解吸循环的控温方法能够实现削峰填谷的功能。同时,作者指出,在实际的功耗波动条件下,吸附涂层并不需要完全吸附饱和,而是可以充分利用更加快速的初始吸附阶段,适应吸附-解吸的频繁交替。

图4 吸附剂涂层的自发回复 (A)吸附剂涂层的动态吸附过程 (B)周期加热条件下的控温效果

与传统PCMs的控温效果对比

作者随后对比了MIL-101(Cr)涂层与现有商业PCM材料在控温效果上的表现。质量为0.385g PCM材料贴在铝片表面。1W加热功率下,由于PCM材料的融化过程大量吸热,加热片温度在初始的5分钟内得到明显控制,但随着融化过程的完成,温度随即快速上升。与之相比,0.288g的MIL-101(Cr)涂层显著延长了作用时长,进一步表明了该方法的优越性能。为了量化比较这两种不同方法的作用效果,作者引入“等效焓值”的概念,定义为每克材料所能提供的潜热总量。对于固-液PCM,其等效焓值即熔化热,数值一般在200-300J/g范围内。对于吸附剂材料,其等效焓值应由吸附剂材料的吸水量和解吸焓共同决定。本文所使用的MIL-101(Cr)涂层,有效焓值高达1950J/g,远远超过常规PCMs,这也是MIL-101(Cr)涂层能够实现更长时间控温的本质原因。

图5 与PCMs对比 (A)温度曲线 (B)等效焓值对比

实际电子设备演示

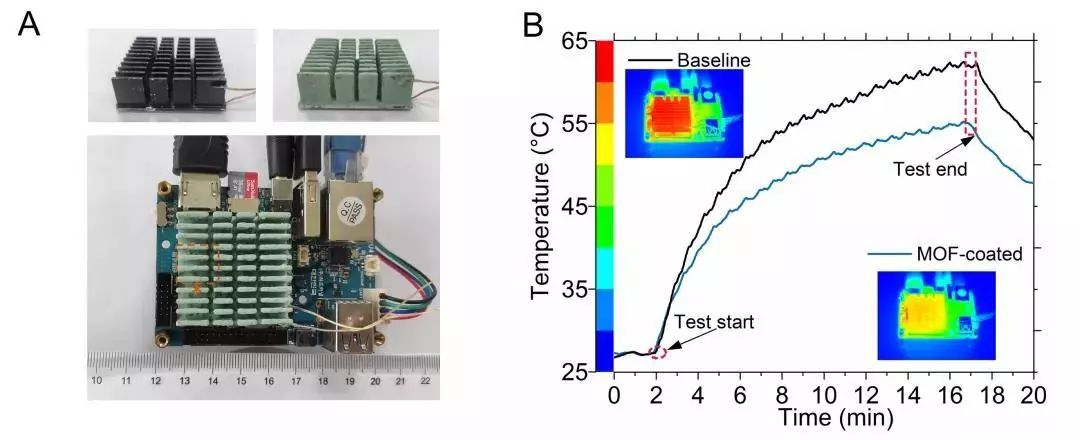

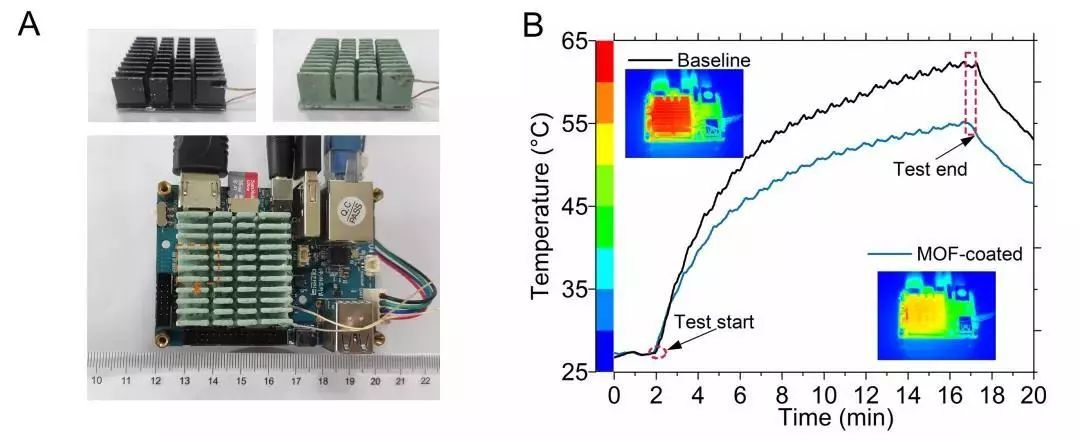

作者在实际电子设备上展示了该方案的作用效果。该设备运行Android操作系统,芯片运行产生的热量由一块翅片散热器传导至环境中。作为对比,在相同规格的翅片表面均匀涂覆了0.743g的MIL-101(Cr)。实验过程中,借助测试软件(安兔兔)驱使设备处于高功耗工作状态。在基准测试中,芯片表面的温度在15min的测试周期内上升至62°C。而将原始散热器替换为涂覆有吸附剂材料的散热器,芯片表面温度的上升速率明显下降,在15min测试结束时的最高温度为55°C,与基准测试相比,最大温降为7°C。与此同时,从红外图像中可以看到,在吸附剂涂层作用下,不仅散热器温度有所降低,周围电路板及元器件的温度同样得到了有效控制。上述实验结果表明,这项新技术可以在不改变原件器件设计和散热结构的情况下,大幅改善器件的散热效果。

图6 实际应用效果展示 (A)实验用电子设备 (B)高功耗条件下的降温效果

此外,作者给出了一个简化的传热传质数值模型,用于指导此技术的进一步推广应用。借助该模型,能够在已知工况下,预测使用各类吸附剂材料可以获得的降温效果。此模型还可以用于探究吸附剂涂层厚度等设计参数对于性能的影响。

总结

这项工作中,作者给出了一种基于吸附剂吸附-解吸循环的热管理措施,为电子设备散热提供了一种全新方案。通过MIL-101(Cr)涂层的测试表明,与传统固-液PCMs相比,该方案具有更优越的性能,能够显著延长控温的作用时长。这归因于高吸湿能力的吸附剂材料具有更大的潜热储存能力,即更高的等效焓值。该方法能够拓展至各类吸附剂材料,以及应用于更加广泛的应用场景,例如锂电池快充、5G通讯、光伏发电等具有典型周期性散热需求的场合。

论文主要作者

第一作者:王晨曦,博士研究生。上海交通大学制冷与低温工程研究所在读博士生。主要研究方向为多孔介质的热质传递机理及其在能源、环境等领域的应用,设施农业的综合能源管理。

通讯作者:王如竹教授,上海交通大学制冷与低温工程研究所所长、教育部太阳能工程研究中心主任,国家自然科学基金委创新群体负责人。长期从事制冷与热泵研究,在低品位热能高效转换与利用领域做出了系统的、创造性的成就(吸附制冷理论,太阳能热利用系列新方法,低品位热能高效利用技术体系)。以第一完成人获国家自然科学二等奖 1 项、国家技术发明 二等奖 1 项;个人获国际制冷 J&E Hall 金牌、国际热科学 Nukiyama 纪念奖、亚洲制冷学术奖、国际制冷最高奖-IIR Gustav Lorentzen Medal。迄今发表SCI论文400余篇,SCI 他引 15000余次,h 指数 64。入选 2017、2018 Clarivate Highly Cited Researcher。

关于ITEWA

ITEWA (Innovative Team for Energy, Water & Air)是由王如竹教授于2018年创建并领导的前沿科学问题研究团队,聚焦于能源转换与效率、水及空气处理等领域的前沿基础科学技术问题。通过学科交叉实现材料、器件和系统层面的整体解决方案,从而推动相关技术领域取得突破性进展。目前的研究方向包括:高效无霜空气源热泵技术、规模化太阳能空气取水技术、太阳能湿泵(空调)墙、超高储热密度蓄能技术、MOF能源材料及水合盐复合吸附剂的合成及表征技术、仿生热湿调控技术、电子器件散热和热管理等。团队创建一年多来,先后在Joule、Advanced Materials等期刊发表多篇论文。

1. Tu, Y., Wang, R., Zhang, Y., and Wang, J. (2018). Progress and Expectation of Atmospheric Water Harvesting. Joule 2, 1452-1475.

https://www.cell.com/joule/fulltext/S2542-4351(18)30326-X

2. Li, B., Hua, L., Tu, Y., and Wang, R. (2019). A Full-Solid-State Humidity Pump for Localized Humidity Control. Joule 3, 1427-1436.

https://www.cell.com/joule/fulltext/S2542-4351(19)30158-8

3. Wu, S., Li, T., Tong, Z., Chao, J., Zhai, T., Xu, J., Yan, T., Wu, M., Xu, Z., Bao, H., et al. (2019). High-Performance Thermally Conductive Phase Change Composites by Large-Size Oriented Graphite Sheets for Scalable Thermal Energy Harvesting. Adv Mater 31, 1905099.

https://onlinelibrary.wiley.com/doi/10.1002/adma.201905099

4. Cao, B., Tu, Y., and Wang, R. (2019). A Moisture-Penetrating Humidity Pump Directly Powered by One-Sun Illumination. iScience 15, 502-513.

https://www.cell.com/iscience/fulltext/S2589-0042(19)30150-6

论文相关信息

论文原文刊载于Cell Press细胞出版社旗下期刊Joule上。

论文标题:

A thermal management strategy for electronic devices based on moisture sorption-desorption processes

论文网址:

注:本文章转载自Cell Press细胞科学,不代表本网观点立场。