槽式抛物面反射镜的选择决定了槽式集热场的综合性能,并最终影响着光热项目的运行表现。从最早开始投入应用的热弯玻璃反射镜起,到已趋主流的弯钢化 玻璃反射镜,槽式光热发电反射镜经历了一次大的演变更迭。弯钢化反射镜为何得以成为主流产品?在中国特殊的自然环境条件下,对反射镜产品我们该设置什么样 的选择标准呢?

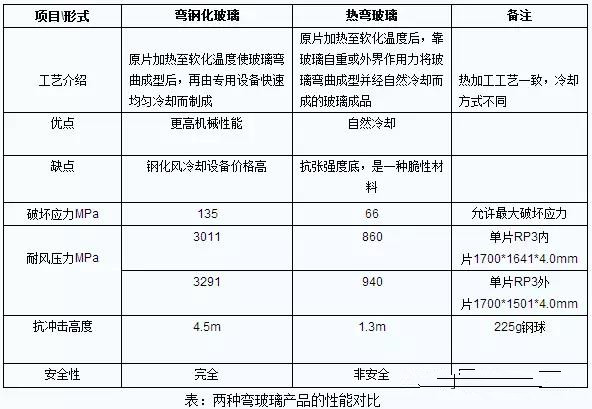

两种弯玻璃产品的对比简析

热弯玻璃是将浮法玻璃原片加热至软化温度后,靠玻璃自重或外界作用力将玻璃弯曲成型 并经自然冷却而成的玻璃成品。热弯玻璃一般在金属模具上加热,玻璃软化后自然散热成型,这种成型工艺也决定了反射镜内部应力不均,球面变形严重,抗张强度 底,同时其是一种脆性材料,在运输、安装使用时极易破裂,不属于安全玻璃范畴。

热弯玻璃一般采用两片做成夹层玻璃后才能称之为安全玻璃。所以,也有些公司此前尝试做过一些热弯夹层反射镜产品,但由于反射镜背面的金属反射层和保护漆部分无法和底部玻璃通过胶片有机结合,加上成本和重量过高,所以并未在光热发电市场获得

弯钢化玻璃

弯钢化玻璃是将浮法玻璃原片加热至软化温度使玻璃弯曲成型后,再由专用设备快速均匀冷却而制成的。弯钢化玻璃具有良好的机械性能和破碎后的安全性 能,它的机械强度是普通玻璃的4~5倍,钢化玻璃表面压应力在90Mpa以上,钢化玻璃具有良好的热稳定性,抗弯强度是普通的热弯玻璃的8倍,抗冲击强度 比普通热弯玻璃高12倍。能承受的温度是普通玻璃的3倍,可经受-40~327.5℃的剧变温差而不碎裂。破碎后碎片呈小颗粒状,无锐角,能够避免对人体 造成伤害,产品广泛用于对机械强度和安全性能要求较高的场所,属于安全玻璃。

弯钢化玻璃相对热弯玻璃来说,生产效率更高。热弯玻璃的生产效 率大约为50片/小时,而弯钢化玻璃的生产效率大约为180片/小时,且弯钢化玻璃通过调节生产节拍还能进一步提高生产效率。另外,在这种成型工艺下,弯 钢化玻璃的面型参数比热弯玻璃更好调节,因此用弯钢化玻璃生产的槽式聚光镜的聚光精度更易调节和控制。

总的来看,热弯玻璃是在钢化玻璃还未出现的一定时期内的过渡性产品,在对玻璃安全性有需要的应用场合,目前都应全部采用(弯)钢化玻璃或热弯夹层玻璃。

最优化的槽式反射镜选择

下 面几张图片展示了槽式热弯反射镜在商业化项目应用中出现破损的情况。图示的均为已退出主流市场的RP1和RP2型热弯反射镜,与目前市场上较为主流的 RP3型反射镜相比,它们的开口更小,抗风等荷载的能力相对更强,根据国外现有项目案例,如果采用更大开口的热弯反射镜,带来的破损率会更大一些,这将给 项目业主带来更大的运行成本,显著降低了项目收益。

图:RP1型热弯反射镜(开口2550mm,槽式集热器高度2800m)出现破损

图:RP2型热弯反射镜(开口5000mm,槽式集热器高度5300mm)出现破损

图:RP1型热弯反射镜大量更换(从背面颜色辨别新旧反射镜)

钢化反射镜领先厂商Rioglass对不同类型的反射镜在一个50MW带储热的槽式光热电站中工作25年,对项目运营成本的影响情况进行了评估,由下表可 见,采用弯钢化反射镜,25年寿命期内的反射镜更换成本要远远低于热弯玻璃和热弯夹层玻璃,仅为前者的1%和2%。由于热弯反射镜破损时呈块状,极易对集 热管造成损坏,采用热弯反射镜造成的集热管更换成本高达26万欧元,采用弯钢化反射镜则不会对集热管造成破损(不考虑集热管自身问题造成的更换)。加上因 此产生的劳动力成本,热弯反射镜光热电站的这部分总运维支出达到529.9万欧元,采用弯钢化反射镜的成本则仅为5万欧元,由此可节约运维支出525万欧 元,效益显著。

(董清风 报道)