电价退坡,原材料价格上涨,如何保证光热发电电站收益?作为企业来说,必须建立自身的“造血”机制,通过技术创新降成本无疑是“通用”法则。作为致力于光热电站熔盐储能系统与低熔点熔盐槽式系统推广的专业供应商、集成商和服务商,百吉瑞(天津)新能源有限公司(下文简称百吉瑞)提出以低熔点熔盐为突破口,降低槽式光热发电系统成本。

百吉瑞副总经理赵久福介绍说:百吉瑞自主研发了低熔点熔盐,其熔点降至82℃-115℃之间,最低工作温度在150℃-180℃,能解决熔盐槽式系统防凝难的问题并降低运行费用;将低熔点熔盐与大开口集热器技术相结合,提高聚光比,降低初投资。他指出:“以一个装机规模50MW、储能时长7小时、太阳法向辐射值2136kWh/平方米/年的电站计算,用低熔点熔盐的大槽式系统和导热油槽式系统相比,发电量能增加5%,总投资能节省25%。”

下文是赵久福对于低熔点熔盐的大槽式系统优势论述,整理如下,以供参考。

一、槽式光热发电技术发展趋势

槽式系统作为成熟的太阳能热发电技术,已完全实现了商业化运行。在30多年的运行与技术革新中,槽式技术也在不断发展。

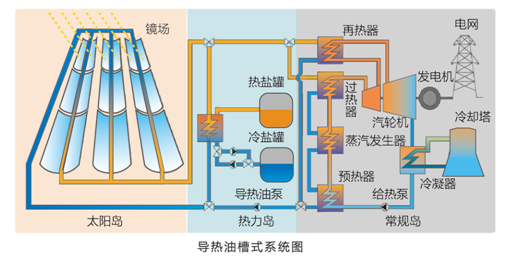

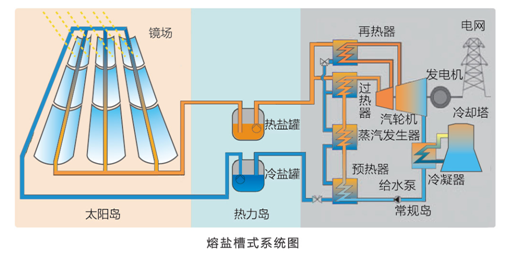

传统的槽式光热发电系统使用导热油作为传热介质、熔盐作为储热介质,具有技术成熟、系统相对简单、可靠性高等优势,是当前商业化运行电站中占比最高的技术路线。但系统受限于导热油使用温度上限,不能实现更高的发电效率;同时由于双工质运行,也存在换热系统相对复杂、运行耦合度要求高等缺点。因此,槽式系统向使用更高温度传热介质、更大开口集热器、传储热解耦运行的方向发展。

二元盐作为优良的高温载体,既可以作为储热介质又可以作为传热介质,实现传热与蓄热工质合二为一。在此基础之上,开发出熔盐槽式光热发电系统与塔式光热发电系统等技术路线。在光热发电发展初期,熔盐槽式光热发电系统受限于二元盐防凝难度较大、系统循环工艺相对复杂等因素,没有大规模商业化应用,仅停留在了示范回路阶段。尽管如此,熔盐槽式系统与导热油槽式系统相比依旧体现出巨大的优势。

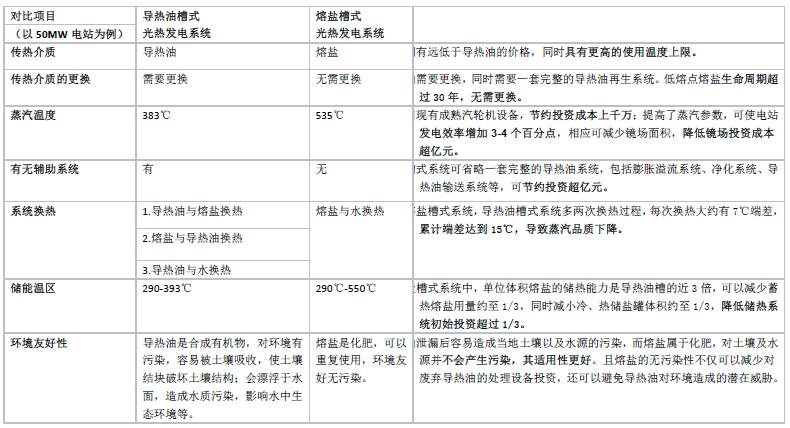

表:熔盐槽式系统与导热油槽式系统对比

从以上两个系统对比可以看出,熔盐槽式光热发电系统与导热油槽式光热发电系统相比,在投资、发电效率、环保等方面均有很大的优势,尤其相比导热油槽式能大幅降低初始投资。但由于二元盐的凝固点过高,仍然存在着防凝难度与散热损失过大的弊端,在很大程度上限制了熔盐槽式系统的性能与发展。

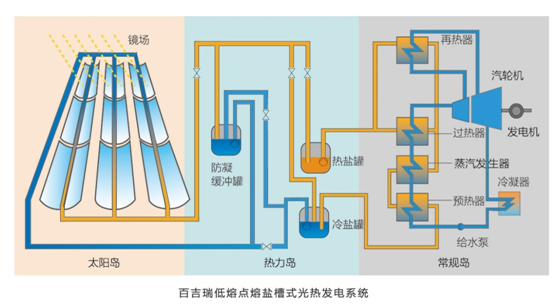

二、百吉瑞低熔点熔盐槽式光热发电系统

百吉瑞在多年理论研究和实践探索的基础上成功将低熔点熔盐与大开口集热技术相结合,并对系统结构、循环工艺和运行模式进行了全面优化创新,推出了低熔点熔盐槽式系统,该系统较比二元熔盐槽式系统产生了质的飞跃,其系统示意图如下:

(注:百吉瑞已成功申请创新缓冲罐与防凝循环相关专利,专利号:2017102693253 )

该系统主要创新点是低熔点熔盐介质、创新性储能系统设计及大开口集热器。

1、低熔点熔盐介质

该低熔点熔盐槽式系统采用百吉瑞Molten Salt系列低熔点熔盐作为传热蓄热介质。

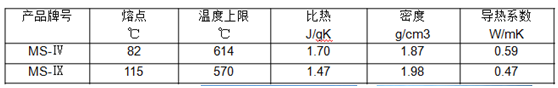

低熔点熔盐是一种兼备低熔点、宽温区、大比热、高可靠性与稳定性等特点的优良传储热介质。目前,该系列熔盐在多个项目上获得应用,其优良的性能已经得以验证。百吉瑞部分低熔点熔盐型号及物性参数如下所示:

表:百吉瑞部分低熔点熔盐型号及物性参数

2、储能系统增设创新设计

为发挥低熔点熔盐在循环工艺中的优势,百吉瑞对低熔点熔盐储能系统进行了创新设计,能使熔盐应用温度降低至190℃,提高了循环工艺的灵活性,极大地减少了系统热损失。

3、大开口集热器

大开口集热器是一种新型的大型槽式集热器,采用全新的集热器设计,单个集热器开口宽7.51米,开口面积1716平方米,单个SCE长24.5米,由48面槽式反射镜组成;每个SCA由10个SCE组成,长247米;每个Loop由4个SCA组成,全长1000米。

大开口集热器有更高的聚光精度、抗扭与抗弯刚度,更为经济的材料用量,更强的抗风能力,更便捷的组装工艺等突出优势,可从集热环节深度发掘低熔点熔盐槽式光热发电技术的潜在能力。

图片来源:网络

三、低熔点熔盐槽式光热发电系统优势

总结来说,低熔点熔盐槽式光热发电系统主要有三大核心优势:

1、更低的熔盐凝固点。解决了熔盐槽式系统防凝难的问题并降低运行费用。

2、创新循环工艺。可降低防凝热损失,提升镜场集热灵活性。

3、大开口集热器的应用。可提高聚光比,降低初投资。

下面分别就这三大优势进行解释:

1、更低的熔盐凝固点为什么能解决熔盐槽式系统防凝难的问题,并降低运行费用?原因如下:

(1)降低防凝难度

百吉瑞低熔点熔盐熔点从82℃-115℃,最低作温度在150℃-180℃,相比二元盐290℃的工作温度,管道及镜场的防凝难度大大降低,熔盐熔点的降低为熔盐槽式光热发电技术奠定了发展的基础。

(2)更低的运行费用

采用低熔点盐,由于在回路内熔盐温升大,则拥有更小的流量与动压头;采用低熔点盐泵的轴功率扬程指标是二元盐的47%,体积流量是二元盐的62%。由于体积流量的减小,动压头的减小,采用低熔点盐,熔盐泵有效功率仅为二元盐的29%。经测算,采用低熔点盐,低温熔盐泵的耗电量仅为采用二元熔盐的约 30%。

(3)运行灵活可靠

在采用二元盐的系统中,蒸汽发生器系统往往配置外部循环泵,将汽包内部分饱和水输送至预热器入口,与自汽轮机回热系统加热后的给水混合,提升给水温度,确保在任何工况下给水温度不低于熔盐的安全温度260℃。而当采用低熔点熔盐时,这一下限温度值可以设置为200℃,这样减小了系统运行的复杂性,提高系统可靠性的同时节约了厂用电。

2、创新循环工艺为什么能够降低防凝热损失、提升镜场集热灵活性?

(1) 减少热损

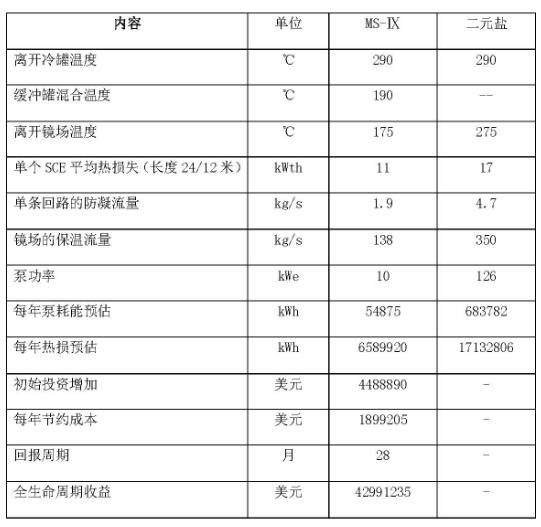

熔盐槽式系统进入防凝模式后,由于二元盐熔点较高,其工作温度一般不能低于275℃;低熔点熔盐槽式系统在创新设计的缓冲罐参与下,其工作温度只需要≧175℃。由于集热管内的散热损失主要的散热机理是集热管外表面的辐射散热,而辐射散热功率与绝对温度的四次方成正比,因此低熔点熔盐槽式系统用于防凝循环的热损失只有熔盐槽式系统的40%。

另外,由于低熔点熔盐槽式系统循环工艺的创新,相对减少了防凝循环次数或流量,从而降低泵耗减少厂用电量。

(2 )提升镜场集热灵活性

当进入镜场熔盐温度达到290℃,且光照强度达到合适DNI值时,系统才可以进入正常发电模式。

传统二元盐槽式系统经过防凝循环后,冷罐的熔盐整体温度低于290℃;而低熔点熔盐槽式系统不参与夜间防凝循环,温度一直维持在290℃。因此镜场进入集热模式时,低熔点熔盐槽式系统可直接进入发电模式,系统的镜场灵活性更好。

(3)数据比较

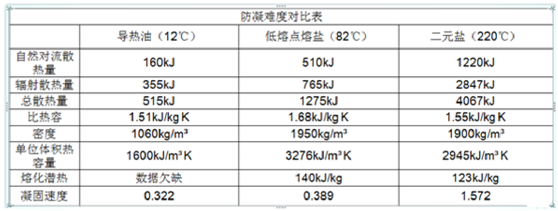

表:低熔点盐系统与二元盐系统防凝对比

从上表可以看出,低熔点熔盐槽式系统在热损、泵耗等方面均有大幅降低。

3、大开口集热器的应用为何能提高聚光比、降低初投资?

熔盐槽式系统要求传热介质集热温度高,必然会造成镜场回路过长的问题,间接导致回路的可靠性降低,运行难度增加,换热损失大等负面影响。为了解决回路长度增加带来的一系列问题,百吉瑞创新性地将低熔点熔盐与大开口集热器技术相结合,有效解决了上述突出矛盾。

(1)聚光比高,能够在较短时间内达到温升,大大缩短启机时间,同时降低了太阳辐射变化对镜场的效率影响。

(2) 大幅降低了回路整体长度,解决了熔盐槽式系统回路过长带来的造价、可靠性与热损方面的问题。

(3)较大的光学面积减少了回路数,允许更为经济的布置,降低了电站的整体成本

(4)回路数与SCE数量大幅减少,直接导致集热管、驱动装置、控制单元、传感器、旋转接头、阀门等辅助设备的数量减少,降低了系统的造价。同时,回路数的减少也降低了整个镜场系统的控制难度。

(5)大开口集热器具有更高集热性能,采用相同尺寸的集热管同热量输出情况下,设备成本节省约为13%,整体系统节省初始投资约为23%,可节约镜场投资。

有评论指出,百吉瑞低熔点熔盐槽式光热发电系统或将为光热发电技术带来革命性突破。